生产线上,那台静静矗立的3D相机,正用超越人眼的分辨率捕捉着锂电池极片上微米级的瑕疵,它的“视线”所及之处,连最隐蔽的缺陷也无处遁形。

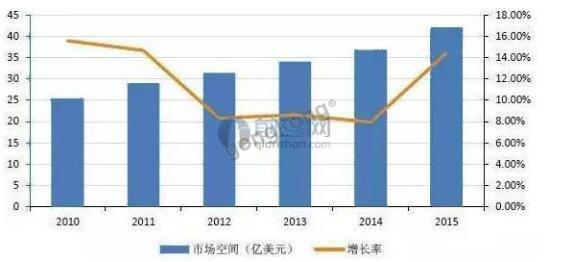

工业相机市场规模正在悄然膨胀——2024年中国2D工业相机市场规模已达40.15亿元,而更具潜力的3D工业相机市场则以19.20%的增速达到28.15亿元-2。

预计到2025年,3D工业相机市场规模将进一步增长至32.45亿元-2。

说实话,过去提起工业相机,很多人的第一反应还是那些外国牌子,什么德国巴斯勒、日本基恩士之类的。但这两年,情况可真是不一样了。

2024年,海康威视在国内2D工业相机市场的出货量占比已经超过一半,达到54.31%,另一家本土企业华睿科技也占据了15.92%的市场份额-2。

这意味着啥?意味着咱们国内企业在中低端市场已经基本站稳脚跟了。特别是在消费电子检测这些领域,国产工业相机已经能够满足大部分需求。

不过呢,在高端市场,比如半导体前道检测这种对精度要求极高的场景,国外品牌还是有一定优势。但本土企业也没闲着,像海康机器人、华睿科技、奥普特这些公司都在加紧技术攻关-1。

聊到工业相机的发展趋势,国产化绝对是一个绕不开的关键词。以前这行业的核心部件,像高端传感器、图像处理芯片啥的,基本都得依赖进口。

现在可不一样了,国内企业在CMOS传感器自主研发方面进步明显。有的公司甚至推出了1.5亿像素的高速工业相机,动态分辨率和帧率这些性能指标都已经逼近国际一线水平了-1。

除了硬件,软件算法也在迎头赶上。国产的深度学习视觉软件与硬件协同优化,让工业相机的应用门槛降低了不小。

这种“硬件+软件+算法”的一体化解决方案,可以大幅缩短客户的部署周期-1。

更令人振奋的是,整个产业链都形成了协同效应。上游的光学镜头、图像传感器、光源等关键部件的国产化率已经超过70%,成本相比进口产品降低了30%-50%-1。

这种产业链的成熟,不仅降低了国产工业相机的价格门槛,还提升了它们在全球市场的竞争力。

如果说二维视觉是工业相机的“基础功”,那三维视觉就是它的“进阶技能”。现在的工业相机发展趋势明显朝着3D化和智能化方向迈进。

3D工业相机不再是实验室里的高端玩具,它正成为推动新一代智慧制造的关键驱动力-4。

传统3D影像处理需要依赖高效能电脑或云端运算,现在有了Edge AI芯片的加持,工业相机可以在装置端就完成实时推理-4。

这意味着更低的延迟、更高的实时反应能力,对于分拣速度和缺陷检测这类时间敏感型应用来说,简直是如虎添翼。

还有混合深度技术,它把传统感测方式和AI视觉模型结合起来,解决了透明、反射或低光场景中的检测难题-4。

比如说在光滑金属表面或者低纹理区域,AI可以推算缺失的数据,补足深度信息,这可是传统方法做不到的。

工业相机的用武之地早已不再局限于传统的汽车制造和电子行业。新能源领域的爆发为工业相机带来了新的增长点,单条锂电池产线就需要配置超过百台工业相机-1。

在光伏组件EL检测、锂电池极片瑕疵识别这些场景中,高速、高精度的工业相机需求激增。2023年,新能源赛道贡献了工业相机市场近30%的需求增量-1。

半导体领域对工业相机的要求更是严苛。随着国内晶圆厂扩产,前道光刻、封装测试环节需要纳米级精度的工业相机-1。

在医疗影像领域,手术机器人视觉系统需要工业相机提供精准的视觉引导;航空航天领域,复合材料缺陷检测也离不开高精度工业相机的“火眼金睛”-1。

物流仓储领域,京东亚洲一号仓库里的双目3D相机能够引导AGV机器人识别任意摆放的货箱,抓取成功率高达99.5%-6。

说实话,任何技术要想大规模应用,价格都是个绕不开的门槛。好在随着芯片功能整合与低功耗设计的普及,3D相机的价格正在快速下降-4。

市场预计,2024-2033年工业3D相机应用将以14–15%的年复合增长率成长,同时单位成本还会持续下降-4。这使得3D相机从机械手臂到自主移动机器人都能得到更广泛的应用。

成本下降的背后,是产业链的成熟和技术的进步。国内企业通过“设计降本”的核心策略,将多种功能整合到单一紧凑的芯片组中,保持较少的组件数量,自然降低了材料成本-5。

多功能视觉平台的出现也改变了游戏规则。过去3D相机多针对单一任务设计,比如尺寸测量或随机拣选。

现在,企业期待可重组的视觉平台,一台相机就能支持检测、导航、安全监控等多种应用-4。

在上海微电子的无尘车间里,纳米级精度的工业相机正凝视着硅片表面,其识别能力已达0.1纳米级别,相当于人类头发直径的十万分之一-6。

而在宁德时代的电池生产线另一端,3D视觉系统将电池自燃风险降低了80%,它的“目光”扫过每个电池单元,就像永不疲倦的质量守门员-6。

这是个特别实在的问题!说实话,如果放在五年前,国产工业相机在高端领域确实还差点火候,但现在情况真的不一样了。

国产工业相机在半导体前道检测这种超高精度领域已经开始渗透了-1。国内企业推出的1.5亿像素高速工业相机,在动态分辨率、帧率这些硬指标上已经逼近国际一线水平-1。

更关键的是工业相机的发展趋势正朝着“硬件+软件+算法”一体化解决方案发展。国内企业在这方面反应更快,能提供更贴近客户需求的定制化方案。

不过也得实话实说,在一些特别尖端的应用场景,国外品牌可能还有技术积累的优势。但差距正在以肉眼可见的速度缩小。

您的担心特别实在!早期3D工业相机的价格确实让很多中小企业望而却步,但现在的工业相机发展趋势恰恰是让这项技术变得更加亲民。

随着技术进步和产量提升,3D工业相机的价格正在快速下降。一些厂商已经推出了价格在500美元左右的3D深度相机,相比之前动辄数千美元的价位,这已经是大幅降低了-5。

而且现在很多3D相机都设计成了多功能平台,一台相机就能完成检测、导航、安全监控等多种任务-4。这意味着中小企业不需要为每个应用都购买专用相机,大大降低了总体拥有成本。

Edge AI技术的普及也让部署变得更简单、成本更低。相机内置AI芯片,不需要额外的高性能电脑,既节省了硬件成本,也降低了系统复杂性-4。

哎呀,这个问题问得太好了!很多人可能都有这个疑惑。简单说,工业相机和普通相机虽然都是“相机”,但就像是特种兵和普通人的区别。

工业相机首先得特别“抗造”。它要在各种恶劣的工业环境下稳定工作,比如高温、高湿、振动强烈的车间。有些工业相机的防护等级达到IP67,防尘防水,这是普通相机根本做不到的-5。

精度和速度要求也不在一个级别。工业相机要能捕捉快速移动的物体,进行微米级甚至纳米级的检测。比如在半导体行业,工业相机要能检测0.1nm级的晶圆表面粗糙度-6。

普通相机拍张照片可能就完事了,但工业相机通常要集成到自动化系统中,实时处理图像,做出判断,指导机器动作。它不光是“眼睛”,还是“大脑”的一部分。

接口和可靠性要求也完全不同。工业相机通常使用千兆网、USB3.0等工业标准接口,能长时间不间断工作,而普通相机根本达不到这些要求-5。